1.0 Allgemeine Beschreibung der Presse

1.1 Mechanische Konstruktion

20MN Laborpresse, bestehend aus Lastrahmen, Hauptzylinder, Werkzeug Einschub/Entnahme-Einheit, Werkzeug Auflagetisch, Hydraulik mit Druck-Kontroll-System für den Hauptzylinder und die D-DIA Ausgleichszylinder, einschließlich Steuerung und Software.

Statisch sicher dimensionierte Kopf- und Grundplatte mit geschliffener Oberfläche und vier vorgespannten Säulen bilden den Rahmen der Presse. Die Druckübersetzer für den Hauptzylinder und die Ausgleichszylinder sind am Pressenrahmen montiert. Das Hydraulikaggregat ist, wie im Layout dargestellt, innerhalb des Versuchslabors platziert.

1.2 Funktionsbeschreibung

Die Presse ist ausgelegt als Oberkolbenpresse mit einem Zylinder und 200 mm Arbeitshub. Über eine einfache, konventionelle Hydraulik können über das Mobile Panel (manuell) oder über die Steuerung (automatisch) Eilgangbewegungen im Niederdruckbereich zur Annäherung an das Werkzeug, zum Vorpositionieren des D-DIA oder zum schnellen Öffnen der Presse ausgeführt werden. Während des Automatikbetriebs werden diese Bewegungen durch Sensoren überwacht.

Die Druckregelung im Hochdruckbereich erfolgt durch einen dynamisch angesteuerten Servogetriebemotor, welcher einen spielarmen Kugelgewindetrieb zur Steuerung der Druckübersetzer antreibt. Bei einem maximalen Hydraulikdruck von 700 bar werden 20MN Presskraft erreicht. Die Überwachung und Rückmeldung der Ist-Druckwerte an die Steuerung wird über hochgenaue, digitale Druckaufnehmer in den Druckübersetzern und im Arbeitszylinder realisiert. Die maximale Regelabweichung beträgt +/- 0,5 bar.

Das Ethernet Interface wird verwendet um die Druck- Befehlswerte zur Pressensteuerung zu übermitteln. Bis zu 20 Segmente können verarbeitet werden, um beliebige Druckkurven zu erstellen, jede bestehend aus einem Druck und einem Zeit-Wert. Gleichermaßen, meldet die Pressensteuerung die tatsächlichen Druckwerte und einen Zustandbericht der Presse zum PC.

Die Berechnung der Druckkurven sowie die dynamische Ansteuerung des Servomotors und der Soll-, Istwertvergleich bzw. die „Blow-Out" Erkennung werden ausschließlich in der Pressensteuerung durchgeführt.

Durch die dynamische Servomotorsteuerung können sehr steile oder sehr flache Druckkurven gefahren werden, ohne dass Schwingungen und somit Druckschwankungen im Hydrauliksystem entstehen. Da beim Druckaufbau im Automatikbetrieb nur der Servomotor angesteuert wird, ist die Presse sehr leise und dadurch besonders für den Laborbetrieb geeignet. Diese Art der Steuerung hat sich im Dauerbetrieb als problemlos und wartungsarm erwiesen.

Der Druckübersetzer ist großzügig dimensioniert und erlaubt ca.7 mm Kolbenhub in einem Zug zu fahren. Dies hat sich bei Experimenten mit DIA Apparaturen bewährt. Ist während eines Versuchs mehr Hub erforderlich, wird der Druckübersetzer automatisch über die Steuerungs-Software nachgefüllt. Zu einem großen Teil wird der aktuelle Druck in diesem Zeitraum konstant gehalten (ca. 1 Minute). Der Druckübersetzer für die Ausgleichszylinder hat die gleiche Funktio-nalität.

Die Presse wird mit einer SPS-Steuerung (Siemens S7 CP340 mit Mobile Panel) geliefert, welche auch manuelle Bedienung im Hoch- und Niederdruckbereich ermöglicht. Das Mobile Panel verfügt über digitale Druckanzeigen. Zusätzlich sind analoge Manometer direkt an die Presse montiert. Das Ethernet Interface ermöglicht es, alle wesentlichen Schaltzustände und Werte an einen PC zu übertragen. Gleichermaßen können Zeit, Druck und Positions-Sollwerte über den PC vorgegeben werden. Das Mobile Panel ermöglicht eine manuelle Bedienung direkt neben der Presse.

2. Allgemeine Beschreibung der Werkzeug Einschub-/ Entnahme-Vorrichtung und Werkzeugauflagetisch

2.1 Werkzeug Einschub-/Entnahme-Vorrichtung und Werkzeugauflagetisch

Die D-DIA Apparatur steht auf einer an der Presse befestigten Konsole, inklusive der dazugehörigen Führungsschienen. Durch einfaches drücken einer Taste wird das D-DIA motorisch in die Presse geschoben bzw. wieder heraus gefahren. Ein zusätzliches Luftkissen reduziert die Reibung zwischen dem D-DIA Werkzeug und dem Pressentisch während der Bewegung. Die Konsole mit integrierter Werkzeug Einschub-/Entnahme-Vorrichtung ist mit Hilfe eines 1 Tonnen-Kran demontierbar und an die linke Seite der Presse montierbar.

3. Allgemeine Beschreibung der Voggenreiter "Pressenmonitor"-Software

3.1 Software zur Pressensteuerung über einen PC:

Erforderliche Befehlsfunktionen und Sollwerte für programmierte Druck-Zeit-Kurven von bis zu 20 Programmsegmenten werden über das Ethernet Interface zur Pressensteuerung übermittelt. Ausschließlich die Pressensteuerung steuert die Funktion der druckbeaufschlagten Anlage, basierend auf den vorprogrammierten Druck-Zeit Sollwerten.

Aktuelle Druck-, Programm-Status-, Aktor-Positions-, Messumformer Positions-, Kontroll-System-Meldungen usw. werden auf dem PC in komfortabel dargestellten Kurven abgebildet oder in einem analogen Anzeigenelement angezeigt usw.

Grafische Darstellung der aktuellen Werte in einem Druck-Zeit-Diagramm werden in Echtzeit mit variablen Zeit- und Druck-Skalen angezeigt. Diese Werte werden aufgezeichnet und sind exportierbar. Die unabhängige D-DIA Steuerung ist ebenfalls integriert und über die PC Software programmierbar und wird über die Drucksteuerungs-Hardware kontrolliert. Positionswerte der eigenständigen D-DIA Stempel werden ebenfalls vom PC aufgezeichnet und sind mit einer Zeitinformation exportierbar.

Ein weiterer Vorteil der mit der Pressensteuerung verknüpften Drucksteuerung für das D-DIA Modul ist die sichere Einhaltung der dreiachsigen Lage während Kompression und Dekompression, wobei die unabhängig voneinander gesteuerten Stempel während der gesamten Versuchsdurchführung die Position der Äquatorial- sowie der oberen und unteren Stempel erfassen und gleichmäßig ausregeln. Diese Funktionalität ist in die Software integriert und die unabhängigen oberen und unteren Stempel werden in dieser Betriebsart automatisch positioniert.

In der D-DIA Betriebsart können die oberen und unteren Stempel zusätzlich aus- oder eingefahren werden, um eine Verkürzung oder Ausdehnung der Probe in einer Richtung unter Last zu erreichen.

Die Steuerungs-Software ist in der Lage "Blow-Outs" zu identifizieren (rascher Druckverlust). Bei der Erkennung eines "Blow-Out" wird die Steuerung eine Warnmeldung anzeigen und hält alle aktuell programmierten Druck-Zeit-Schritte an. Im Falle eines "Blow-Out" kann das Programm auf Wunsch einen vorprogrammierten Dekompressionszyklus starten. Status-Informationen über den Betriebszustand der Maschine werden angezeigt.

4. Allgemeine Beschreibung des mehrachsigen Koordinationstisches bestehend aus Z, X1, Y1, Dreh, X2 und Y2 Achse

4.1 Beschreibung und Funktion

Die Aufgabe des mehrachsigen Koordinatentisches ist in folgende vier Punkten gegliedert:

Alle 2-Phasen Schrittmotoren des mehrachsigen Koordinatentisches sind unter aus-schließlicher Kontrolle der Hardware und Sicherheitsmechanismen des Anwenders.

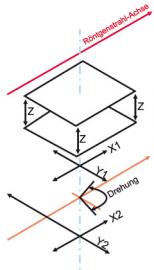

Schematische Darstellung der effektiven Motorpositionen im mehrachsigen Koordinatentisch. Die vier Z- Achsen arbeiten vertikal. X1, X2, Y1 und Y2 angeordnet in der horizontalen Ebene. Mit der Rotation bei 0º sind X1 und X2 zur Röntgenstrahl-Achse parallel. Y1 und Y2 arbeiten stets senkrecht in Bezug auf X1 und X2. X2 arbeitet immer parallel zur Röntgenstrahl-Achse. Die längere Y2 Parallelverschiebung entfernt die Presse vom einfallenden Röntgenstrahl.Die Drehachse erlaubt der Presse eine Drehung von -15º bis +105º und deckt den ganzen Bereich ab.

Die vier mechanisch unabhängigen Motoren der Z-Achse ermöglichen ein Kippen (+/- 2°) über die Hauptachsen der Presse.

Die Konstruktion besteht aus spannungsarm geglühten Stahlplatten, die übereinander gestapelt sind und durch die Linearführungen und die Rotationsachse verbunden sind. 2-Phasen Schrittmotoren mit spielarmen Getriebe und Bremsen werden als Antriebseinheiten verwendet.

Für die Justierung der Tischkonstruktion während der Installation ist ein geschweißter und spannungsarm geglühter Maschinensockel inbegriffen. Die Grube, die für die Installation erforderlich ist, ist vom Kunden vorzubereiten nach gemeinsamer Absprache.

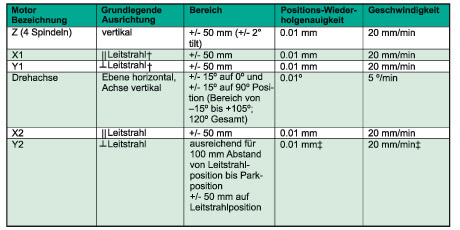

4.2 Aufbau des mehrachsigen Koordinatentisches (alle Werte unter Last)

X1 und Y1 sind entsprechend || und ┴ zur Strahlposi-tion nur bei 0º Drehung; im Gegensatz zu den X2 und Y2, welche immer parallel und senkrecht zur Strahlrichtung sind. ‡ Die lange Y2 Achse hat eine 2 Stufen Drehzahlregelung für die Parallelverschiebung der Presse in die "Off-Beam" Position. In der "In-Beam" Position entspricht die effektive Genauigkeit und Reichweite dem X2 Motor, wie auch immer die Parallelverschiebung konfiguriert ist. Alle Motor Operationen sind steuerbar durch die Soft- und Hardwarekombinationen des Anwenders. Die Endlagen der jeweiligen Achsen sind abgefragt, eine Positionsrückmeldung durch linear- oder Motorencoder erfolgt nicht. Tragfähigkeit des gesamten Tisches: 25 Tonnen.

5. Allgemeine Beschreibung für das D-DIA Multianvil Werkzeug

5.1 D-DIA Multianvil Werkzeug

D-DIA Multianvil Apparat für den Einsatz in der 20MN Presse. Abmessungen ca. 805 x 805 x 855 mm, Gesamtgewicht 2.5 Tonnen.

Die beiden Werkzeughälften (untere Werkzeughälfte und obere Werkzeughälfte) werden in Form von geschmiedeten Blöcken hergestellt, geglüht und wärmebehandelt.

Das Werkzeug ist für Standard-Hartmetallwürfel mit einer Kantenlänge von 32 mm ausgelegt.

Die gehärteten und geschliffenen Einzelteile sind auf Maßhaltigkeit überprüft, in der Form von Messberichten. Rohmaterialien werden mit einem Werkszertifikat geliefert nach WAZ 3.1b und die geschmiedeten Blöcke werden einer Ultraschallprüfung unterzogen.

Die komplette Multianvil-Apparatur wurde überarbeitet, um den Röntgenstrahlzugang für die künftige Verwendung von transparenten Primär- und Sekundär-Anvils zu ermöglichen.